实力认可 再获点赞 | 开目PLM助力航天科技集团某公司,打通产品研制“任督二脉”

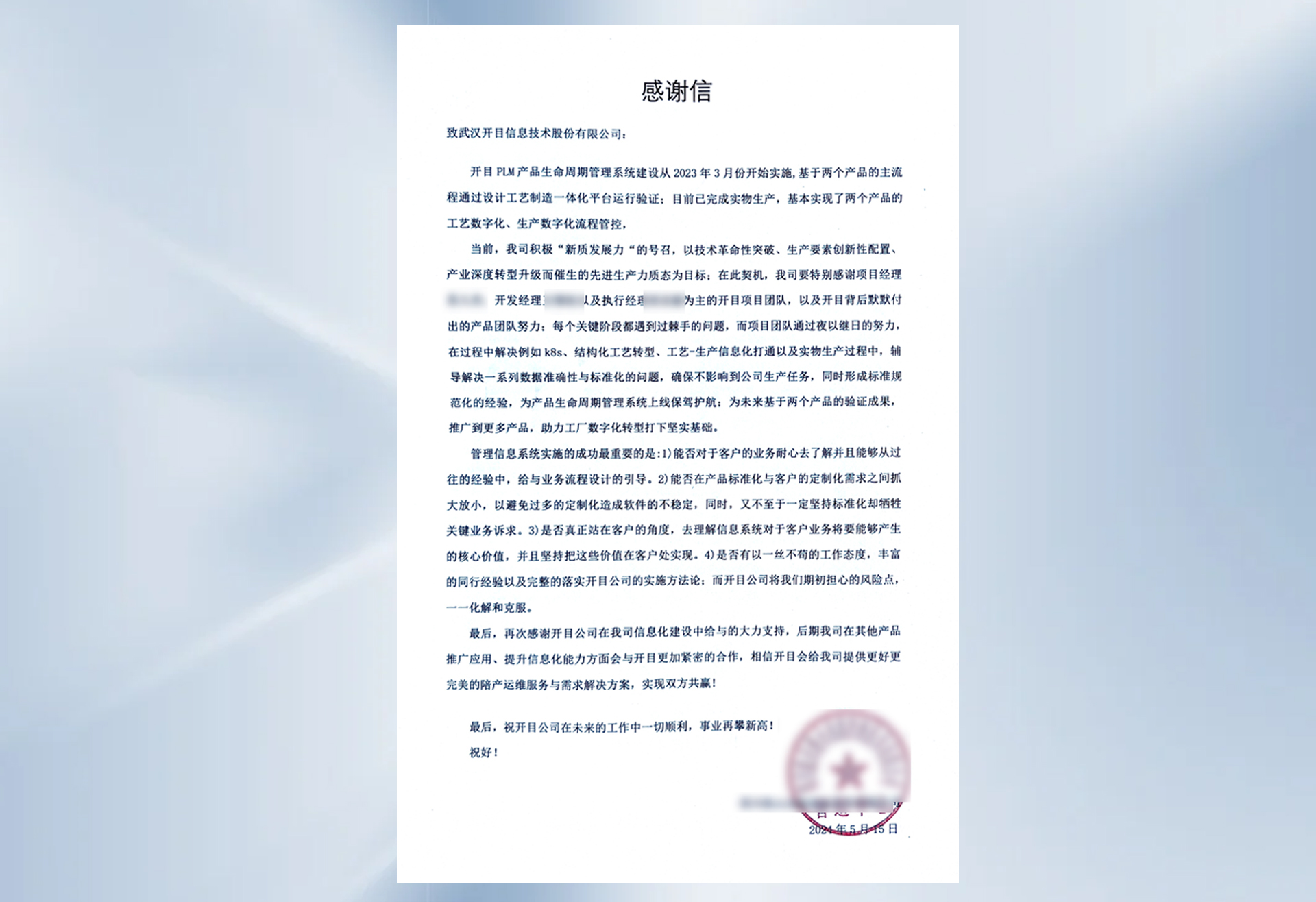

“每个关键阶段都遇到过棘手的问题,开目项目团队通过夜以继日的努力,在过程中解决例如结构化工艺转型、工艺-生产信息化打通以及实物生产过程中,辅导解决一系列数据准确性与标准化的问题,确保不影响到公司生产任务,同时形成标准规范化的经验,为产品生命周期管理系统上线保驾护航;为未来基于两个产品的验证成果,推广到更多产品,助力工厂数字化转型打下坚实基础。”

——航天科技集团某公司感谢信

为加快建设数字航天,企业制定了全面建成数字航天、具备世界一流数字化能力的战略目标,并希望全面提升工厂研发、设计和生产的智能化水平,推动创新发展变革。

近年来,航天科技集团某公司走上了数字化转型的快车道,但仍存在数据碎片化、手动操作和流程不透明的情况,不同系统之间依旧存在着信息壁垒,特别是工艺系统与制造系统间没有统一的数据标准,影响了整体制造效率。围绕数字航天战略,某公司制定了设计工艺制造一体化平台建设实施规划,旨在立足数据思维推进科研生产全过程数字化体系建设。

开目KMPLM CLOUD系统的实施,为企业构建了智能工厂设计工艺制造一体化平台,实现了全面建成数字化研发、工艺设计管理体系,推进研发工艺全流程业务优化的目标,将更好协同部门提高设计和制造一体化水平,指导设计-工艺-制造数字化转型,最终实现“两横一纵”全流程端到端数字化,是企业未来实现智能工厂,抢占新一轮产业革命发展制高点的基础。

3大子系统,2大主BOM,提高成品率4%

设计工艺制造全流程数字化

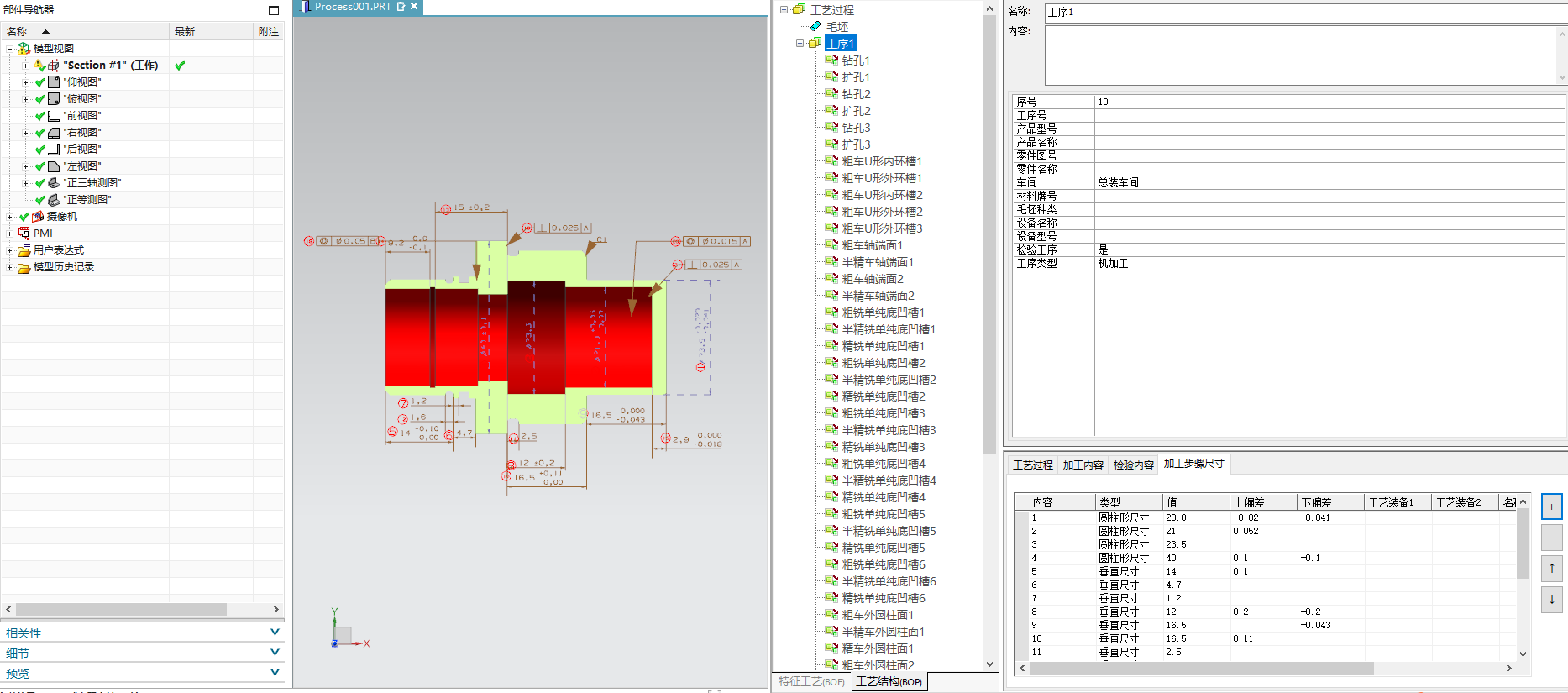

PLM项目完成了研发管理系统、工艺管理系统、工艺信息系统三大子系统的建设,建立了设计BOM 和工艺BOM 两大BOM结构,覆盖12种工艺类型、建立10种工艺资源库,8种工艺汇总表,企业首次完成从设计到制造的全流程数字化生产。

基于PLM系统,企业实现了两个产品基于模型的MBD三维设计/工艺-制造-检验的全流程数字化管理及实物生产完成,产品交付能力再次增强,缩短生产周期10%,提高成品率4%。以此为基础的相关课题研究获得了该集团相关院所2023年度管理创新课题(成果)二等奖。

110+关键业务流程,500+工艺数据

为项目成功奠定坚实的基础

PLM系统项目完成设计工艺制造全业务流程的118个关键步骤梳理,以及外协流程等7个子流程梳理,并在PLM、MOM等应用系统中实现流程和角色固化。

围绕全生命周期数据管理思维,以及两个产品的实物产品数据需求,截止项目验收时,形成了工艺规程90+本、工艺汇总表8份、工艺附图80+张、三维模型50+个,工艺资源库70+条,检验资源库40+条......等数据指标,数据运行稳定,流转无误,深入贯彻数据挖掘应用策略,为项目的成功实施奠定数据基础。

三单变更与三维检验

提高产品质量和制造的稳定性

PLM系统为企业提供了“三单变更”的结构化流程和工具,将三单等文件数据与产品数据相关联,便于记录和跟踪变更细节,包括变更原因、责任人、变更状态,提高三单追踪效率,降低了工艺管理在三单落实及追踪方面消耗的精力,提高了产品质量和制造过程的稳定性。

同时,通过标准签署流程,控制工艺文件版本状态,支持多版本管理,实现工艺设计线上设计及审批,提高审批效率;三维气泡图客对企业数字模型中的PMI标注数据进行精准的产品测量,确保产品的尺寸和形状符合设计要求,也降低了生产过程中的不良率。

设计数据集中管理

提升设计协同与精准性

PLM系统可集中管理设计数据,促进设计团队之间的紧密协作,提高了设计效率。为企业工艺设计人员培养了三维建模及三维标注能力,探索基于模型的数据获取及传递,利用设计模型代替设计图纸进行工艺设计,简化了图纸借阅流程。

整体设计及工艺系统以一套模型贯穿始终,基于模型的MBD三维工艺设计,减少了设计错误率;可通过公式自动计算材料消耗定额以及自动工艺汇总报表,大大降低了劳动强度;通过实时数据共享和协同设计,确保产品设计的精准性和一致性。

结构化工艺设计与三维装配

推动生产流程精细化与协同化

PLM系统可利用各种工艺资源库辅助进行结构化工艺设计,能够跨系统的数据传递进行生产资源准备,降低调度工作量;对工步信息进行结构化处理,拆分固化检验标准,帮助进行质量控制;部分工艺数据字段能够从BOM中进行继承,实现工艺管理数据传递,减少工艺员操作量。

此外,企业可利用统一模型开展三维装配工艺设计,解决装配工艺无模型输入需要重复绘制模型问题;并且通过三维装配动画指导装配作业,提高装配质量,大幅降低了对车间新人装配操作工的能力要求;通过与MOM系统数据传递,可以在生产现场查看模型、图纸、工艺规程等设计及工艺文件,实现现场无纸化办公。

12份标准规范,30场培训

构建可持续发展的知识体系

PLM系统项目共为企业形成了结构化工艺规范、三维装配工艺规范、二维建模规范、三维标注规范等12份标准规范,为项目持续稳定运行提供保障;此外,截止项目验收,开目团队累计组织了PLM项目的30场次培训,参培人员612人次,共颁发5份管理证书,55份操作证书,确保企业的操作使用系统顺畅、高效。

同时,项目实施也为企业建立了工艺资源库功能框架,包含工序、设备、工装、材料、检验、刀具等内容,驱动工艺知识库建设,帮助企业利用某产品工艺资源可快速开展另一产品的工艺设计,提高工艺设计效率,为企业构建可持续的知识积累与传承体系。

求动能之变,谋长远之策,蓄未来之势。作为企业的长期战略合作伙伴,后续,开目软件将继续配合航天科技集团某公司的数字化转型战略规划,不断推动企业研发水平“向新图强”、研制任务“向新发力”、生产能力“向新而行”,为企业打造高质量发展的动力“引擎”。

想了解更多开目数字化项目案例&产品资讯,欢迎关注“开目软件”公众号(kmsoft1996)