3万+智能工厂落地全国 AI+云双核驱动制造业高质量发展

在数字化浪潮的席卷下,制造业正经历着一场深刻变革。随着“5G+工业互联网”项目的持续推进,我国制造业数字化转型成果斐然。目前,已有超过1.5万个项目成功落地,全面覆盖41个工业大类,700个高水平5G工厂如雨后春笋般涌现。这一深度融合不仅重塑了工业的生产流程,更使制造效率与质量得到极大提升。制造业高质量发展已成为推动数字经济与实体经济融合发展的关键突破口,科技创新在工业领域持续发力,不断推进工业数字化转型升级。

智能工厂:制造业数字化转型主战场

智能工厂作为制造业数字化转型的核心载体,在全国范围内蓬勃发展,从沿海发达地区到中西部新兴工业基地,建设热潮此起彼伏。

如今,机器人在5G网络的支持下,能够高效、稳定地作业,大大提升了生产效率和产品质量的一致性。同时,工业互联网平台成为工厂高效运转的“智慧大脑”。生产过程中产生的海量数据被实时上传至云端,借助AI算法进行深度分析。通过对设备运行数据的监测与分析,能够精准掌握设备的运行状态,预测潜在故障,提前安排维护保养,减少设备停机时间,提高设备利用率。在生产流程方面,AI算法依据数据分析结果进行优化,合理调整生产参数,减少物料浪费,提升资源利用效率。

这仅仅是全国3万多个智能工厂的一个缩影。在全球范围内,随着新一代信息技术与先进制造技术的深度融合,智能制造已成为推动制造业转型升级的关键力量。国家对智能制造的发展高度重视,出台了一系列政策给予支持。在政策的引导下,越来越多的企业积极投身于智能工厂建设,推动我国制造业向高端化、智能化迈进。

大模型与工业互联网双方融合

AI融入工业生产已是不可阻挡的趋势,而大模型的兴起更为工业互联网注入了全新活力。大模型凭借其强大的数据处理能力和学习能力,在工业领域展现出巨大的应用潜力,为工业生产带来了诸多创新应用场景。

中国电信在工业大模型领域积极探索,推出的“天翼工业大模型”已在多个工业场景中成功落地应用。

在设备预测性维护方面,传统的设备维护方式主要是定期维护和故障发生后的抢修。定期维护可能会导致过度维护,增加企业成本;而故障发生后抢修则会造成生产线停机,带来经济损失。“天翼工业大模型”通过收集和分析设备长时间运行产生的海量数据,包括温度、压力、振动等参数,能够建立精准的设备运行模型。利用该模型,它可以提前预测设备可能出现的故障,并及时发出预警,企业可以根据预警信息提前安排维修人员和备件,在设备故障发生前进行维护,有效避免生产线停机带来的损失。

在质量控制方面,大模型同样发挥着重要作用。通过对生产过程数据的实时监测,一旦发现产品质量出现异常趋势,能够及时发出警报,提醒生产人员调整生产参数,确保产品质量稳定。

地方政府也积极推动大模型与工业互联网的融合发展。江苏省在近期召开的工作会议中明确提出,要加快工业大模型在制造业中的应用,推动智能制造向更高水平发展。通过政策引导和资金支持,该省已有数十家企业引入了工业大模型技术。

打造智能制造“升级版”

尽管我国智能制造取得了显著进展,但与主要制造强国相比,仍然存在发展不充分、不平衡的问题。

在应用推广方面,部分中小企业由于资金、技术和人才等方面的限制,对智能制造的认知和应用程度较低,难以跟上行业发展步伐。在供给支撑方面,智能制造相关的技术和产品还不够成熟,一些关键技术如高端传感器、工业软件等仍依赖进口,制约了我国智能制造产业的发展。在标准保障方面,目前我国智能制造标准体系尚不完善,不同企业、不同系统之间的数据难以实现互联互通,影响了智能制造的协同发展。

企业作为智能制造的主体,应加大技术投入,推动生产设备的数字化升级。政府在智能制造发展中起着关键的引导作用。一方面,要加强政策引导,制定更多鼓励企业开展智能制造的政策措施,如税收优惠、财政补贴等,降低企业实施智能制造的成本。另一方面,要积极推动工业通信领域国际标准的制定。

我国正在积极参与5G工业应用国际标准的制定,这不仅有助于提升我国在全球智能制造领域的话语权,还能为我国智能制造企业开拓国际市场创造有利条件。产学研用各方的紧密合作也是推动智能制造发展的重要力量。

在未来,随着技术的不断进步和各方的持续努力,我国智能制造将迎来更广阔的发展空间。智能工厂将更加普及,大模型与工业互联网的融合将更加深入,制造业数字化转型将取得更加显著的成效,推动我国从制造大国向制造强国迈进,在全球制造业竞争中占据更加有利的地位。

(图片来源:摄图网)

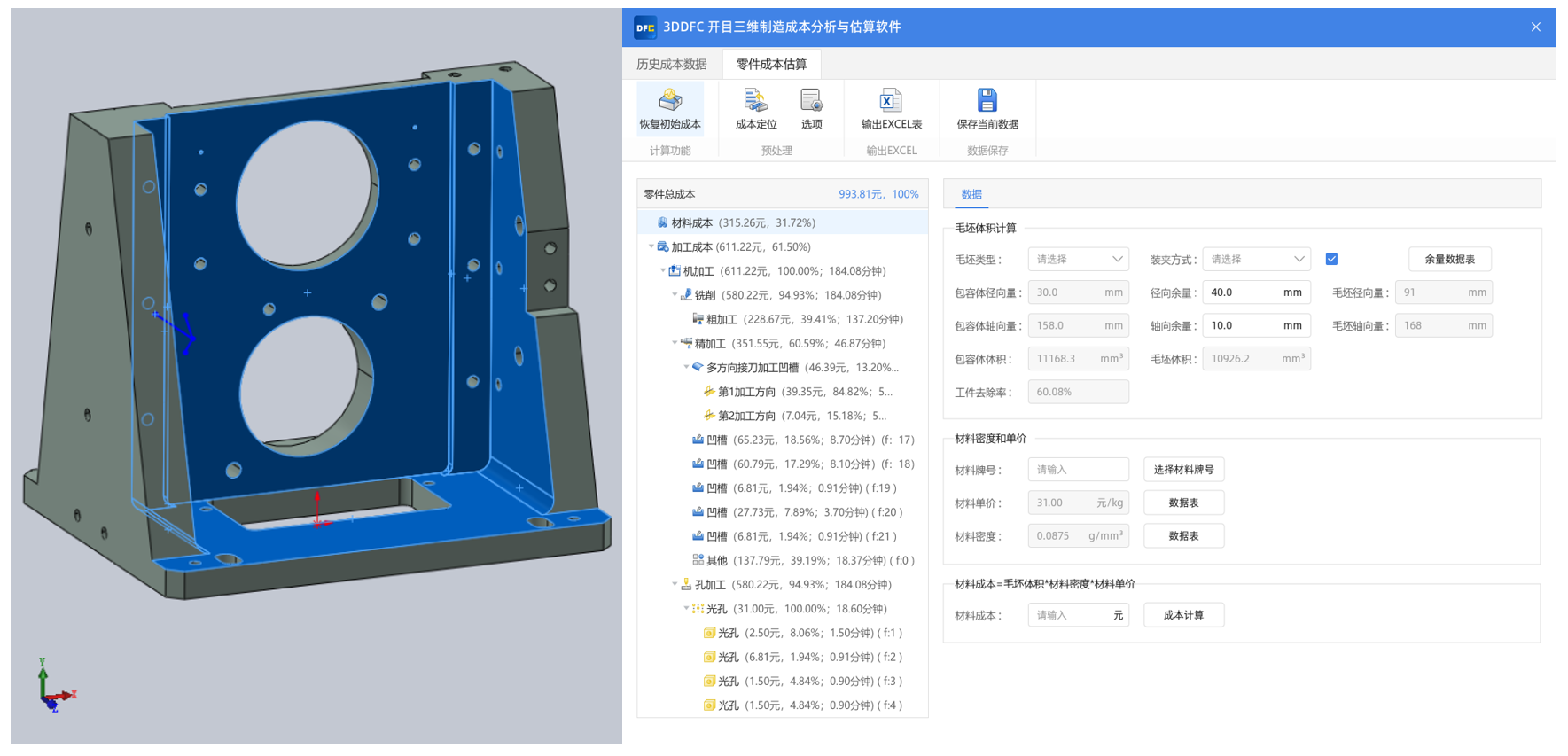

想了解更多开目数字化项目案例&产品资讯,欢迎关注“开目软件”公众号(kmsoft1996)