随着中国经济逐渐由粗放型的高发展阶段步入中速发展阶段,制造企业也面临着越来越严峻的考验。一方面,经济危机之后,随着美国“制造业复兴计划”、德国“工业4.0”等发达国家战略的实施,导致我国制造型企业的外部市场竞争愈加激烈,利润快速下降;另一方面,我国企业内部的人力成本、生产成本直线上升,企业进入了艰难的转型期。特别是近几年疫情影响,引发国际局势动荡和全球供应链链波动。面对如此严峻恶劣的国际局势,我国制造型企业需要采取先进的信息、技术等手段,增强自身的内生动力,提升竞争力。在新一轮的激烈竞争环境中,必须放眼全球,加紧战略部署,着眼建设制造强国,固本培元,化挑战为机遇,实现我国由制造大国向制造强国的转变。

在当下如此严峻的国际制造业竞争环境下,我国制造型企业普遍存在以下问题:

1) 以人为主的生产管理方式普遍存在,管理人员职能未能有效及充分发挥;

2) 生产准备能力和支撑不足,生产执行过程的停工、呆滞带来的浪费严重;

3) 计划的安排、调整均比较困难,计划与执行通常处于脱节状态;

4) 计划与物资的协同管控薄弱,生产过程中物资的位置、状态不清晰、明确;

5) 设计、工艺端的技术信息对生产现场的在线支撑不够,工人生产效率低、产品质量风险高;

6) 生产过程记录多采用纸质方式,人工抄录效率低,而且无法进行后续分析利用;

7) 资源的合理安排和有效维保能力不足,资源的整体利用效能较低;

8) 企业的生产制造信息流未完全贯通,堵点、断点较多,无法发挥信息化的整体优势。

为了帮助企业解决以上问题,开目公司提出了数字化、智能生产管理解决方案,利用该方案帮助企业提高生产产品品质、降低生产过程成本、增强生产资源效能,从而为企业的生产交付能力和管理水平提升提供保障。

-

航空工业集团基于CAPP、MES系统的制造现场可视化项目11

基于CAPP、MES系统的现场可视化项目旨在通过系统使得各单位生产现场能够方便、快捷地浏览加工订单对应的工序级三维工艺技术数据/文件,通过三维装配工艺的规划、模拟、验证、优化和展示产品的装配过程,实现在生产现场直观的表达三维装配过程。

查看详情航空工业集团基于CAPP、MES系统的制造现场可视化项目

基于CAPP、MES系统的现场可视化项目旨在通过系统使得各单位生产现场能够方便、快捷地浏览加工订单对应的工序级三维工艺技术数据/文件,通过三维装配工艺的规划、模拟、验证、优化和展示产品的装配过程,实现在生产现场直观的表达三维装配过程。

查看详情 -

四机赛瓦石油钻采设备数字化工艺制造一体化SDMS项目11

通过EBOM生成初始化MBOM,并在MBOM上进行合件、特指件、散配件、中间件管理的维护

查看详情四机赛瓦石油钻采设备数字化工艺制造一体化SDMS项目

通过EBOM生成初始化MBOM,并在MBOM上进行合件、特指件、散配件、中间件管理的维护

查看详情 -

广日电梯生产制造执行系统(eCOL MES)项目11

开目MES通过与ERP、PDM、电子图柜、EDS等系统的集成,运用现场触摸屏终端和无线手持终端实现对实时数据的采集,利用电子看板实时展示车间生产进度,可实现制造流程的闭环。

查看详情广日电梯生产制造执行系统(eCOL MES)项目

开目MES通过与ERP、PDM、电子图柜、EDS等系统的集成,运用现场触摸屏终端和无线手持终端实现对实时数据的采集,利用电子看板实时展示车间生产进度,可实现制造流程的闭环。

查看详情 -

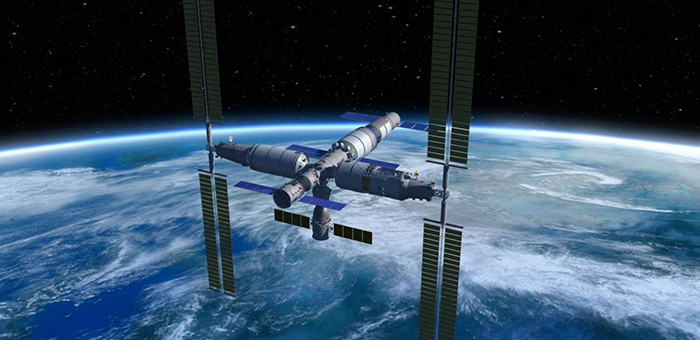

航天科工集团某公司数字化工艺制造一体化MPM项目11

开目为航天科工集团某公司实施数字化工艺制造一体化项目,实现对工艺资源、工艺流程、工艺项目、工程变更、实施统一标准化管理。

查看详情航天科工集团某公司数字化工艺制造一体化MPM项目

开目为航天科工集团某公司实施数字化工艺制造一体化项目,实现对工艺资源、工艺流程、工艺项目、工程变更、实施统一标准化管理。

查看详情

-

结构化工艺管理系统 eCOL MPM

开目CAPP工艺管理系统,拥有多项发明专利,荣获2项国家科技进步二等奖,在国内高端制造业市场占有率名列前茅,具备三十年工艺知识积累。CAPP软件能帮助企业进行高效工艺设计审查、多专业协同工艺编制、知识驱动工艺创新、智能化工艺设计、基于模型的工艺仿真、工艺过程管理,高效提升研制效率。

查看详情 >

-

生产制造管理系统 eCOL MES

开目MES生产制造管理系统广泛应用于航天、航空、装备、船舶、电子等高端离散型制造行业,能快速获取工艺管理中的工艺路线、工艺参数指导车间,并通过资源建模、计划管理与排产、任务调度、作业执行、物料跟踪、质量控制、人员管理、工装管理、看板监控与统计分析等,全面实现工艺制造一体管理,提高生产效率。

查看详情 >

-

基于云的数字化制造运营管理系统 KMMOM CLOUD

开目MOM生产制造运营管理系统是围绕企业工艺制造一体化的战略目标,全面实现计划管理、高效排程(APS)、生产过程管理、制程质量管理、仓储物流管理、工具工装管理、设备运行管理等,为企业打造一个可视化、可追溯的制造协同管理平台。

查看详情 >